QUY TRÌNH THÍ NGHIỆM MÁY CẮT ĐIỆN

I/ TÀI LIỆU THAM KHẢO

- QCVN QTĐ - 5:2009/BCT

- TCVN 8096 - 200:2010

- QT.TN Máy cắt:1362/QĐ-EVN: 2018

- IEC 62271-1:2017

- Quy trình kỹ thuật an toàn điện số 1186/QĐ- EVN ngày 07/12/2011.

- Các Quy trình sử dụng thiết bị đã được ETSC ban hành.

II/ NHỮNG QUY ĐỊNH CHUNG

Điều 1. Phạm vi áp dụng

- Quy trình này áp dụng cho công tác thử nghiệm:

- Tất cả các loại cầu máy cắt ở các cấp điện áp <= 110 KV.

- Áp dụng cho các trường hợp thử nghiệm mới, thử nghiệm định kỳ, thử nghiệmsự cố...

Điều 2. Điều kiện làm việc

- Thử tại phòng thí nghiệm ETSC: Thử máy cắt điện độc lập.

- Thử tại công trường, trạm trung gian, trạm ngắt: máy cắt đã được cắt điện, đã được tiếp địa khi bàn giao.

Điều 3. Quy trình này xem như các thành viên trong nhóm thử nghiệm máy cắt điện đã được huấn luyện, học tập và kiểm tra đạt yêu cầu về Quy trình kỹ thuật an toàn điện, các quy trình sử dụng thiết bị và biết sử dụng thành thạo các thiết bị để thử nghiệm máy cắt điện.

Điều 4. Tất cả các thành viên trong nhóm công tác thử nghiệm máy cắt điện đều phải được học tập, kiểm tra và nghiêm túc chấp hành quy trình này.

Điều 5. Người chỉ huy trực tiếp, trưởng nhóm công tác, giám sát an toàn có trách nghiệm tổ chức, kiểm tra và đôn đốc nhóm công tác thực hiện quy trình này.

III/ QUY TRÌNH THÍ NGHIỆM MÁY CẮT ĐIỆN

1. An toàn khi thí nghiệm, nghiệm thu:

Phải đảm bảo chắc chắn rằng MC đã được cách ly khỏi mạng cao áp. MC phải ở vị trí đóng và nối đất cả hai phía.

Treo biển báo gần các thiết bị điện đang làm việc.

Nối đất các thiết bị thí nghiệm như : xe công trình, các máy chụp sóng, MOM, mêgôm.

Đảm bảo khoảng cách an toàn khi thao tác MC từ xa và thử điện áp tăng cao tần số công nghiệp.

Đảm bảo không còn sót lại bulông , các dụng cụ tháo lắp trong hộp truyền động.

2. Các hạng mục:

1. Kiểm tra tổng thể bên ngoài

- Bằng mắt thường kiểm tra : mác máy, bề mặt sứ cách điện, buồng cắt phải không bị bụi bẩn , vỡ, mẻ hay rạn nứt. Kiểm tra sự ăn mòn kim loại ở các giá đỡ , khung đỡ.

- Không có hiện tượng kẹt cơ khí , cong các thanh giằng ở bộ truyền động.

- Các đầu bắt bulông , đai ốc phải chặt, không bị han rỉ.

- Kiểm tra sự rạn nứt của các tấm phít ngăn cách giữa 3 pha của MCCK.

2. Đo điện trở một chiều và cách điện các cuộn đóng cắt

Cuộn đóng cắt được đo điện trở một chiều bằng cầu một chiều, đo điện trở cách điện bằng megôm ≤ 1000V, nhằm mục đích kiểm tra chất lượng các mối nối, sự liền mạch và tính chất cách điện các cuộn dây. Các giá trị này được xem xét và so sánh với giá trị của nhà chế tạo và lần kiểm tra trước .

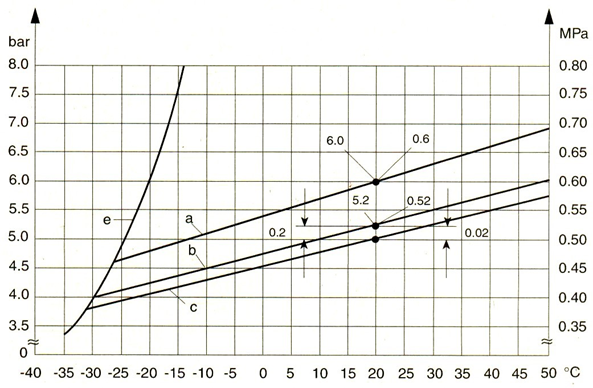

3.Kiểm tra áp lực khí SF6 (đối với máy cắt khí SF6)

Áp lực khí nạp phụ thuộc vào nhiệt độ môi trường. Vì vậy khi kiểm tra áp lực khí của bất kỳ loại máy cắt nào thì phải xác định được nhiệt độ môi trường nơi đặt máy cắt. Sau đó căn cứ vào đường đặc tính nạp khí của máy cắt cần kiểm tra để biết được áp lực khí tương ứng với nhiệt độ môi trường là bao nhiêu.

Đường đặc tính nạp khí SF6

Trong đó:

a – Đường đặc tính nạp khí SF6 (đường đặc tính định mức)

b – Tín hiệu “ thiếu khí SF6 ”

c – Tín hiệu “ khóa lockout áp lực ”

e – Đường đặc tính hóa lỏng

Đối chiếu áp lực này với đồng hồ chỉ áp lực của máy cắt. Nếu áp lực của máy cắt thấp thì phải nạp bổ sung.

4. Kiểm tra rơ le khí (trong quá trình nạp khí)

Nối đèn dò hoặc đồng hồ vạn năng vào các đầu tiếp điểm Plockout và Palarm của máy cắt (theo bản vẽ nội bộ của máy cắt) khi đến mỗi ngưỡng đèn sẽ tắt hoặc đồng hồ sẽ phát tín hiệu, ghi lại áp suất tại đó. Đây là quá trình theo chiều tăng áp suất.

Nếu quá trình nạp đã xong hoàn toàn tới áp suất định mức thì tháo vòi nạp và tháo các đường ống dẫn khí tới 3 pha. Sau đó nối đèn dò hoặc đồng hồ vạn năng vào các đầu tiếp điểm, ấn van một chiều để xả từ từ khí trong buồng Rơle áp lực. Khi đèn sáng hoặc đồng hồ kêu thì ghi lại áp suất ngưỡng của bộ giám sát khí, sau đó nối đường ống tới máy cắt và nạp lại tới áp suất định mức.

Chú ý: Quá trình nạp phải đo nhiệt độ môi trường và xác định áp suất nạp theo nhiệt độ cho phù hợp với từng loại máy cắt.

5.Kiểm tra rò khí SF6

Sau khi nạp xong đóng các van lại rồi thao vòi nạp. Dùng bộ rò khí (nếu không có thì quấy 1 bát nước xà phòng) kiểm tra tất cả các đầu nối có khả năng rò khí (như van của bộ giám sát khí, các đầu nối của đường ống nạp tới máy cắt, các vòng nối tại chỗ nối của máy cắt, mặt bích...). Nếu không thấy bộ rò khí kêu hoặc xà phòng sủi bọt thì kết thúc công việc nạp khí.

Chú ý: Sau đó 1 tiếng cần quay lại kiểm tra áp kế của máy cắt xem có sụt khí hay không. Nếu không thì máy cắt không bị rò khí.

6.Thao tác đóng cắt 5 lần bằng điện

Sau khi đã đảm bảo an toàn về hệ thống cơ khí, sự hoàn thiện của mạch điều khiển MC; tiếp theo đưa nguồn thao tác vào MC và thao tác bằng nguồn điều khiển. Thực hiện đóng cắt 5 lần bằng điện. Chuyển khóa về vị trí LOCAL và thao tác tại chỗ. Chuyển khóa về vị trí REMOTE và ấn ON (I) hoặc OFF (O).Để an toàn tuyệt đối khi thao tác tất cả mọi người phải đứng cách xa MC tối thiểu là 4 m.

7. Đo điện trở cách điện

MC ở vị trí “đóng” đo điện trở cách điện giữa cực - đất.

MC ở vị trí “cắt” đo điện trở cách điện giữa cực - cực và cực trên với đất.

Giá trị điện trở đo được phải đạt mức tối thiểu cho phép qui định đối với từng cấp điện áp khác nhau. Nếu không đạt thì tiến hành lau bề mặt sứ, buồng cắt bằng giẻ lau sạch có tẩm cồn hoặc sấy nóng để đánh giá đúng tình trạng cách điện thực của MC.

8.Thao tác đóng cắt máy cắt bằng tay. Kiểm tra chống giã giò

Tiến hành thao tác đóng cắt máy cắt bằng tay để đảm bảo sự hoạt động tốt của bộ truyền động cơ khí.

Kiểm tra bộ phận chống giã giò:

Khi MC đang “đóng” , giữ nút đóng đồng thời ấn nút cắt thì MC phải cắt và không đóng lại.

Khi MC đang “cắt” giữ nút cắt đồng thời ấn nút đóng thì MC phải đóng và cắt ra ngay.

9. Đo điện trở tiếp xúc các tiếp điểm chính bằng dòng điện một chiều

Sau khi đưa MC về vị trí đóng ta tiến hành đo điện trở tiếp xúc các tiếp điểm chính bằng dòng điện một chiều trị số cao 100-200A. Ứng với các gía trị dòng điện định mức của từng loại MC cụ thể sẽ có tiêu chuẩn điện trở tiếp xúc riêng. Sử dụng các thiết bị MOM-200A, để đo điện trở tiếp xúc của tiếp điểm chính.

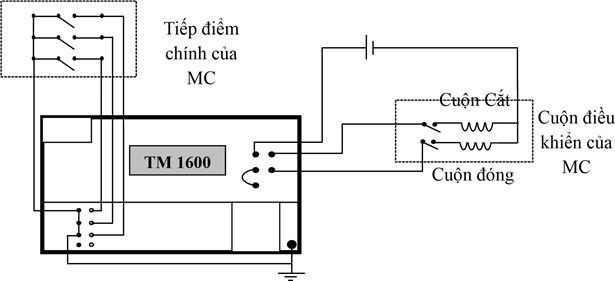

10. Đo thời gian

Mục đích thông qua việc đo thời gian đóng, thời gian cắt, thời gian ngừng tiếp xúc giữa chu trình cắt - đóng cắt , thời gian cắt đóng để có thể phát hiện được các vấn đề trục trặc của cơ cấu truyền động. Để đo các loại thời gian trên ta sử dụng thiết bị phân tích thời gian bằng điện tử như : TM1600 - MA61, Kết quả nhận được bao gồm tC, tO, tCO, tOCO phải so sánh với nhà chế tạo cũng như độ không đồng thời giữa các pha để có thể phối hợp với thời gian của bảo vệ rơ le.

Sơ đồ đấu nối TM1600 - MA61 tới MC

11.Thử nghiệm điện áp xoay chiều tăng cao tần số công nghiệp 50Hz (U ≤ 35kV)

Đây là hạng mục nhằm kiểm tra ở chế độ nặng nề nhất cách điện chịu đựng trong 1 phút mà tính chất cách điện MC không bị phá huỷ. Điện áp được thử nghiệm giữa cực - đất, giữa các buồng cắt với nhau.

|

Cấp điện áp của MC(kV) |

6 |

10 |

22 |

35 |

|

Điện áp thử nghiệm đối với MC do các nước tư bản sản xuất (kV ) |

18 |

28 |

50 |

70 |

|

Điện áp thử nghiệm đối với MC do các nước XHCN sản xuất (kV) |

28 |

38 |

58 |

85 |

Khi thử nghiệm tại hiện trường sau lắp đặt thì điện áp thử nghiệm bằng 80% điện áp thí nghiệm xuất xưởng.

* Lưu ý: - Etsc tổng hợp các thông tin từ Internet và các nguồn có sẵn khác.

- Các tổ chức hay cá nhân có thể tham khảo các thông tin này. Tuy nhiên ETSC không chịu bất cứ trách nhiệm gì khi khách hàng sử dụng thông tin này (mà chưa tự kiểm chứng) và/ hoặc có gây hại cho tổ chức cá nhân sử dụng.